امروزه سیستم های کنترل پیشرفته نقش موثری در ارتقای کارایی فرآیندهای صنعتی ایفا می کنند، به گونه ای که می توان گفت بدون حضور سیستم های کنترل امکان بهره برداری از فرایندهای صنعتی بزرگ همچون تولید و پالایش نفت و گاز، تولید و انتقال برق، صنایع پتروشیمی، نیروگاهی، سیمان، فولادو... وجود نخواهد داشت. با گسترش شبکه های تولید و توزیع برق و نیز شبکه های تولید و انتقال نفت و گاز و سایر صنایع بزرگی که در گستره وسیع جغرافیایی فعالیت می کنند، استفاده از سیستم های کنترل نظارتی و اکتساب داده یا (Supervisory Control And Data Acquisition) SCADA از اهمیت خاصی برخوردار شده است. سیستم های SCADA امکان جمع آوری و دسته بندی اطلاعات و نیز نمایش آنها را در قالب های دلخواه در یک یا چند مرکز کنترلی فراهم می آورند و شبکه ای جهت مانیتورینگ و توزیع اطلاعات ایجاد می کنند.

یکی از تفاوت های اساسی سیستم اسکادا SCADA و تله متری، دو طرفه بودن آن است، یعنی اسکادا SCADA علاوه بر مانیتورینگ سیستم می تواند روی آن پردازش انجام دهد و آن را کنترل کند. این اعمال در سیستم اسکادا SCADA از وظایف بخش مرکزی است.

تاسیسات نیازمند سیستم SCADA

SCADA بیشترین کاربرد را در سیستم هایی دارد که در گستره ی وسیعی پخش شده اند، کنترل و مانیتورینگ نسبتا ساده ای دارند و نیازمند عملیات متناوب یا غیر متناوب می باشند.

گستردگی کاربرد SCADA در تاسیسات مختلف، بیانگر نیازمندی این صنایع به آن است. در مثالهای زیر نمونه هایی از تاسیسات گوناگون، که اسکادا برطرف کننده نیاز آنهاست، آورده شده اند:

نیروگاه های برق

شبکه های انتقال برق

تاسیسات تولید نفت و گاز، شامل چاه ه، سیستم های جمع آوری، تجهیزات اندازه گیری و ایستگاه های پمپاژ و تقویت فشار

خطوط انتقال گاز، نفت، آب و مواد شیمیایی

ساختار سیستم SCADA

در ساختار کلی یک سیستم SCADA، بخش های گوناگونی وجود دارند که هر بخش به نحوی که با قسمت های دیگر در ارتباطی دوطرفه قرار می گیرد.

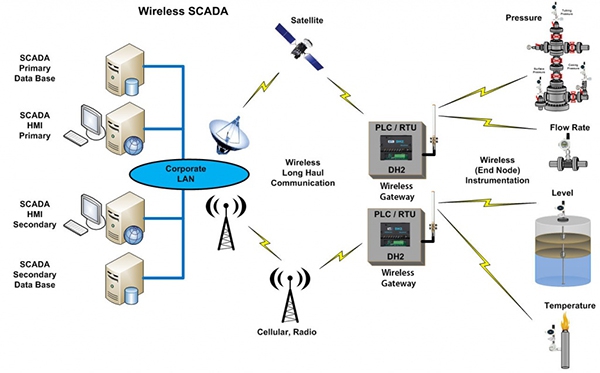

در ساختار کلی یک سیستم اسکادا بخشهای گوناگونی وجود دارند که هر بخش به نحوی با قسمتهای دیگر در ارتباط دو طرفه قرار می گیرد. مرکز یک سیستم اسکاداSCADA، کاربر قرار دارد که از طریق وسایل ارتباطی به سیستم دسترسی پیدا می کند. این وسایل ارتباطی واسط های ورود و خروج اطلاعات (I/O Interface ) نامیده میشوند. عامل ارتباطی کاربر، که همان نمایش خروجی سیستم است، معمولاً یک مانیتور می باشد. در سیستم های ساده تعدادی پنجره آلارم برای نمایش وضعیت سیستم کافی است، ولی معمولاً از سیگنالهای صوتی نیز استفاده می شود. واسط ورود اطلاعات کاربر به سیستم غالبا یک صفحه کلید است. تجهیزات جانبی از جمله ماوس نیز کاربرد دارند که در سیستم های بسیار ساده مجموعه ای از کلید های الکتریکی کفایت میکند. کاربر با پایانه مرکزی ,MTU که مرکز کنترل سیستم است، ارتباط برقرار میکند. این مرکز وظایف مانیتورینگ و کنترل را در غیاب کاربر انجام می دهد. این کار از طریق توابعی که برای تکرار دستورالعملها برنامهریزی شدهاند، امکانپذیر میشود. به طور مثال پایانه مرکزی ممکن است برای جمع آوری اطلاعات پایانه راه دور (RTU-Remote Terminal Unit) در هر ۵ دقیقه برنامه ریزی زمانی شده باشد. MTU باید با RTU ها که در مسافت های طولانی نسبت به آن قرار گرفته اند، ارتباط برقرار کند. دو روش برای برقراری ارتباط وجود دارد:

- ارتباط کابلی مانند خطوط زمینی فیبر نوری، کابل و خطوط تلفن اختصاصی

- ارتباطات بی سیم مانند مانند ارتباط رادیویی یا ماهواره ای

البته سیستم های بزرگ بر حسب نیاز میتوانند مجموعه ای از ارتباط کابلی و بیسیم را با هم داشته باشند، بنابراین RTU با MTU از طریق کابل و یا به صورت بیسیم ارتباط برقرار میکند.

اصول سیستم های مدرن اسکادا SCADA

در سیستم های مدرن تولید و صنایع فرایندی، غالبا تله متری برای ارتباط تجهیزات و سیستم هایی که در فواصل طولانی قرار دارند، مورد نیاز است. فواصل بین تجهیزات میتواند از چند متر تا چندین هزار کیلومتر تغییر کند. تله متری به منظور ارسال دستورها و برنامه ها و نیز دریافت اطلاعات برای نمایش موقعیت های دوردست استفاده می شود.

اسکاداSCADA ترکیبی از سیستم تله متری و سیستم اکتساب دیتا داده (Data Acquisition) است و شامل جمع آوری اطلاعات، انتقال آنها به مرکز اصلی، تحلیل اطلاعات و نمایش آنها روی تعدادی از صفحات و یا تابلوهای نمایش می باشد. در این سیستم همچنین فرمان های کنترلی مورد نیاز به فرآیند منتقل می شوند.

امروزه اکتساب داده توسط مدارات الکترونیکی منطقی برای کنترل تولید و فرایندهای موجود در کارخانه ها استفاده می شود. با پیدایش پردازشگرهای قوی و دیگر تجهیزات الکترونیکی، سازندگان این تجهیزات به تدریج سیستم های دیجیتال پیشرفته تری را با مدارات منطقی اولیه جایگزین کردند. کنترل کننده های منطقی برنامه پذیر (PLC- Programmable Logic Controllers) از جمله تجهیزاتی می باشند که به طور گسترده در کنترل فرآیندهای صنعتی کاربرد دارد. این تجهیزات در صورت نیاز به منظور مانیتورینگ و کنترل دستگاه ها در سیستم های کنترل گسترده (DCS-Distributed Control System) استفاده میشوند.